環境 Environment

環境理念・方針

ウチヤマグループ環境理念

ウチヤマグループは、環境保全のために全社一丸となり、美しい自然と調和できるものづくりを目指して、その向上と改善に努めます。

ウチヤマグループ環境方針

ウチヤマグループは、お客様に満足していただける製品とサービスを提供し、企業活動が及ぼす環境への負荷を低減させるべく、以下の項目について推進していきます。

(1)限りある天然資源の有効利用に努め省エネルギー活動の推進、廃棄物の3R(Reduce,Reuse,Recycle)活動、製品に含有する環境負荷物質の調査及び低減に取組み、継続的に環境負荷を低減し環境汚染予防活動を推進します。

(2)関連する環境の法律規制及びお客様や近隣地域との取決め事項を順守します。

(3)定期的な内部監査及び環境マネジメントシステムのレビューにより、継続的な改善を図ります。

(4)この環境方針を環境マネジメントマニュアルに記載してウチヤマグループの全員に周知徹底し、環境に関する意識の向上に努めます。

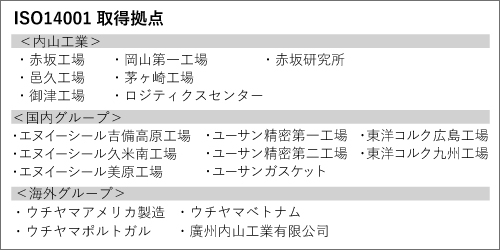

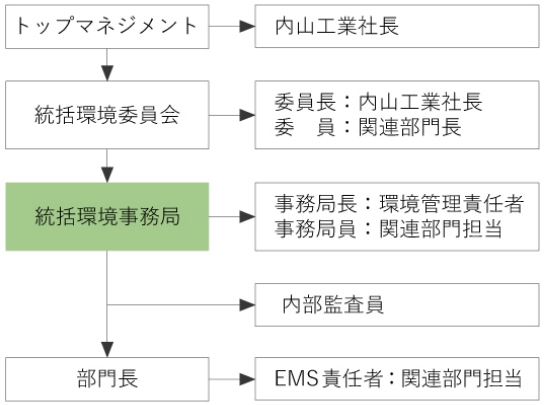

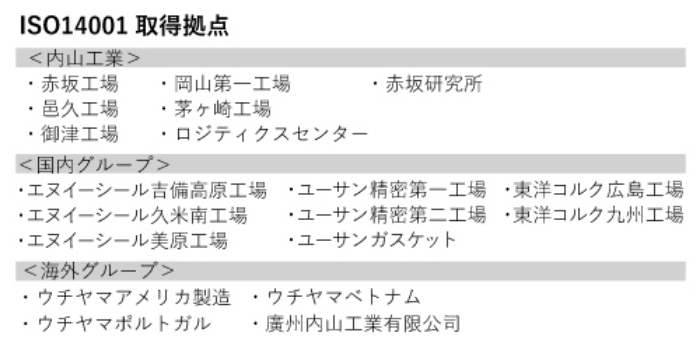

環境マネジメントシステム(ISO14001)

ISO14001運用管理体制

社⾧を最高責任者とするISO14001運用管理体制を組織しています。CO2排出量削減など、持続可能な社会の実現に向けた活動が活発になり、ますます高くなる企業への要求に答えるため、組織一丸となり取り組みを進めています。

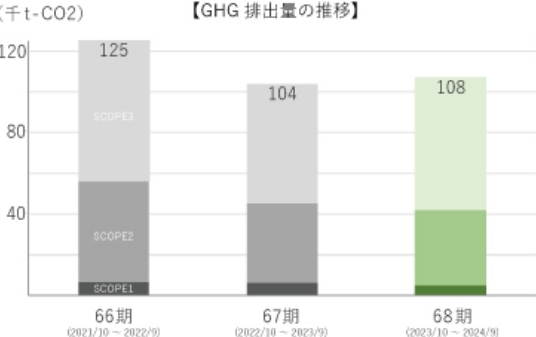

長期環境目標と実績

ウチヤマグループは、66期(2021/10~2022/9)を基準年とし、毎年3%のGHG(温室効果ガス)排出量を削減することで、2050年の排出量実質ゼロを目標にしています。SCOPE1から3まで、事業活動に伴う全プロセスにおいてGHG排出量の削減を実施していきます。

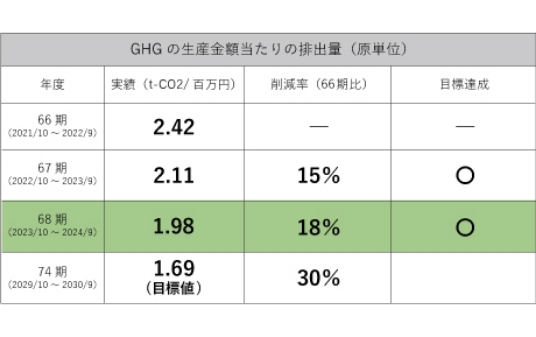

製造に対する取り組み

ムダなく、効率的に生産活動をするために、生産性の向上を常に意識した活動に取り組んでいます。生産ラインにおいては、サイクルタイムを短縮するためにプログラムを変更するなど、生産性の向上を日々追求しています。

材料ロスの削減

不良率、材料ロスの削減のため、各生産現場では日々様々な改善活動を行っており、活動内容は定期的に改善報告会にて共有します。他拠点からの意見やアイデアを相互交換することでスキルを高め、全拠点での不良率、材料ロスの削減に役立てています。

開発に対する取り組み

メタルガスケットの

開発

木材を原料とした、CNF(セルロースナノファイバー)を用いたメタルガスケットを開発しました。CO2を固定化し環境負荷を軽減するだけでなく、製品の軽量化、補強性能による耐圧性向上にも寄与し、次世代の新素材として活躍の幅を広げています。

アップサイクル製品の

開発

自動車用ゴム製品の生産過程で発生する、ゴムの端材を原料とした歩行者用舗装材を開発しました。焼却処分していたゴム端材を再利用することでCO2削減へ貢献します。クッション性があるので歩行者のケガを防ぎ、表面のコルクが直射日光による温度上昇を緩和する、環境対応型の製品です。

調達に対する取り組み

マテリアルの

調達

環境対応型の製品開発を行うため、バイオマスマテリアルの調達を推進しています。廃タイヤを原料に作られた充填剤(写真左上)や植物由来の原料で作られたポリマー(写真右下)等を調達し、製品開発に活用しています。

調達

内山工業ではコルク栓やコルクフロアなど、コルクを原料とした製品を製造しています。コルクは約9年サイクルで再生するコルク樫の樹皮から採取され、樹皮の再生の間に大量のCO2を吸収する環境維持に適した素材です。コルクを調達し、製品にすることで間接的に環境に貢献しています。

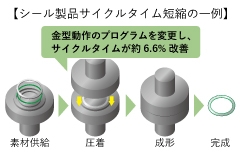

物流に対する取り組み

最適化

自社・グループ工場と県内集荷拠点をトラック3台で周回していたルートを、県外配達拠点を含む運送効率の良いルートに最適化することで、製品の運送にかかるCO2排出量を約73t/月削減しました。※改良トンキロ法で測定

全般に対する取り組み

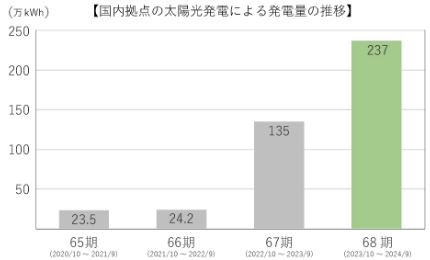

エネルギーの

導入

研究所や工場の屋上に太陽光発電装置を設置し、事業活動に必要な消費電力の一部をまかなっています。グループ全体で再生可能エネルギーの導入促進を進めています。

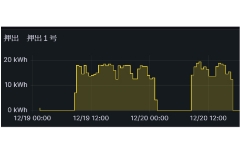

見える化

生産活動に置ける無駄な電力を削減するため、生産エリア毎の電力計測、見える化を進めています。稼働時間に沿って使用電力がグラフで表示され、無駄に電力を消費している原因の究明や、効率的な改善活動を実施するための参考データとしています。

低減活動

各工場ではエネルギーロスを低減するため、コンプレッサーから送られるエアー漏れの低減活動に取り組んでいます。聴覚チェックのみでなく、エアー漏れの発生箇所をセンサーで検出する設備を導入し、効率的な活動を行っています。

各工場には排水処理設備を設け、各自治体または法律で決められた基準値を満たしたものを排出しています。処理後の排水は水質が安定しているので、設備内でコイを飼育している工場もあります。

削減

限りある資源の有効活用を図り、3R(Reduce,Reuse, Recycle)を推進し、循環型社会の構築に努めています。生産の過程で発生するゴムの廃材を原料とした商品を開発したり、金属部品はリサイクル資源として買い取っていただき、再資源化を進めるなど、環境負荷を抑える取り組みを進めています。

中文

中文